煤气化先进控制和实时优化软件-

| 版本: -- | 交付方式: License |

| 适用于: Windows | 上架日期: 2025-01-15 06:29:39 |

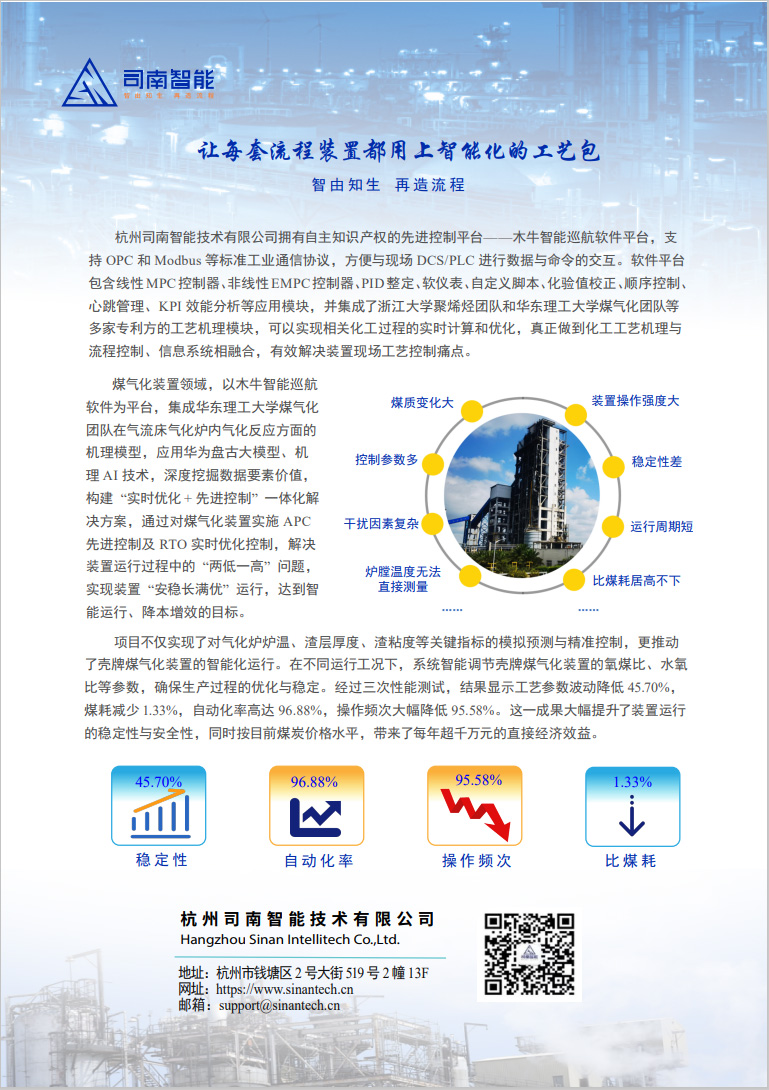

煤气化装置APC+RTO软件包含粉煤气化炉机理模型,APC先进控制软件和煤气化工艺优化RTO软件,通过应用形成配煤控制器、下煤顺控程序、压力控制器、煤粉输送控制器、气化炉控制器等先进控制器,并结合AI技术,在不同工况下对气化炉温度控制目标等进行在线实时优化,综合平衡碳转化率和有效气(CO、H2)含量,使比煤耗最低。

1、气化炉机理模型

气化炉机理模型基于华东理工大学开发的气流床气化炉内气化反应综合模型,可以根据水冷壁表面熔渣沉积与质量守恒、动量方程、能量方程,结合熔渣固化模型、物性模型,进行熔渣表面熔渣流动、相变、传热计算,获得渣层表面温度、熔渣厚度、熔渣速度、气化炉温度等参数。这些获得的参数作为变量实时应用于煤气化装置的优化控制。

2、APC控制系统

(1) 配煤控制

综合根据仓重、皮带秤转速等构建煤/石灰石流量的软仪表,并进一步实现煤/石灰石配比的稳定控制。

(2) 磨煤控制

通过热风炉燃料气量、循环风量(分档位控制)的自动调整,实现磨机负荷、磨机出口温度等工艺参数的闭环稳定控制,并保持热风炉出口温度在约束范围内。

(3) 下煤顺控程序

根据工艺流程特点设计的下煤顺控程序,含步序识别及跳转、异常工况识别及处理、下煤量累积、错峰充压、煤仓压力及公用高压氮气压力稳定控制等功能,最大限度降低操作工劳动强度,提高生产稳定性。

(4) 压力稳定控制

在下煤控制单元中,煤粉仓压力及氮气压力受下煤顺控程序周期性影响,故设计APC控制器,与顺控程序相结合,提高压力控制稳定性。

(5) 煤粉输送稳定控制

通过对气化炉(4火嘴)煤粉输送管线等单元的优化控制,实现气化炉各火嘴煤粉输送速度、密度的稳定控制,最小化N2输送气量。

(6) 气化炉优化控制

结合机理模型计算出的气化炉炉温软仪表,通过氧煤比的自动优化调整,实现对气化炉炉温的稳定控制,从而大幅降低炉况的波动;并结合小区蒸汽产量、渣水密度等,实现炉温的“卡边控制”,来进一步提升有效气产率。

3、RTO实时优化系统

依赖机理AI混合建模技术,构建出气化炉比煤耗等关键参数预测模型,并结合渣口厚度、甲烷含量、CO2含量等关键过程约束变量,实时计算出炉温的最佳操作点,并输送给APC系统,实现闭环控制。

气化炉RTO的推优大体分为两个阶段,分别是确定推优方向与确定推优的具体值。

气化炉RTO确定推优方向方案

要保证生产过程安全稳定,就需要让气化炉RTO的推优方向与专家经验判断的方向相一致,为了实现这一目标,采用机理经验的方式来确定推优方向,主要是根据渣浆密度与CO2的趋势与实际值来确定气化炉RTO温度的推优方向。

气化炉RTO确定推优具体值方案

在确定了气化炉RTO的推优方向之后,就需要确定具体的推优值,在寻找最优的场景下,AI模型相比人工会具有很大的优势,所以为了实现这一目标,采用预测大模型来构建一些关键指标预测模型,包括:渣密度预测模型、CO2预测模型、CO预测模型、H2预测模型、比煤耗预测模型和灰中残碳预测模型。其中渣密度预测模型、CO2预测模型是为了确保推优值在未来的渣密度、CO2都在安全约束范围之内,比煤耗预测模型用来预测未来的比煤耗,帮助找到保证生产安全稳定前提下,使得比煤耗最低的推优值。